一、概述

河北国华定电公司二期工程建设两台660兆瓦超临界直接空冷机组,是河北省、保定市“十一五”期间的重点建设项目。3、4号机组分别于2009年9月3日、12月22日顺利通过168小时满负荷试运,投入商业运营。根据神华集团、国华公司“绿色发电计划”的总体部署,国华公司对燃煤电厂提出了近零排放的要求。定电公司将执行烟尘≤5毫克/标立方米的排放限值,原设计已不能满足排放限值要求,现有除尘设备需按此目标进行改造和优化。

根据现有电除尘设备的实际运行状况,目前其实际运行性能已优于设计指标,在现有设备上进行改造来提升潜能已非常有限。因此,定电公司多次组织专家论证,结合目前已有的技术,决定在3、4号机组脱硫后的烟气系统增加湿式电除尘器。

根据上述技术路线,经招标选定采用福建龙净公司的技术,在烟气脱硫后吸收塔出口至烟囱之间加装湿式电除尘器。设计要求的参数为:当湿式电除尘器入口烟尘浓度大于或等于25毫克/标立方米,保证除尘效率不低于80%;当入口烟尘浓度小于25毫克/标立方米时,出口烟尘浓度应小于5毫克/标立方米。当除尘器入口雾滴浓度大于或等于50毫克/标立方米时,应保证雾滴脱除效率在80%以上;当除尘器入口雾滴浓度小于50毫克/标立方米时,出口雾滴浓度应小于20毫克/标立方米。

3、4号机组分别于2014年11月底、12月底完成项目改造。该项目实施后,经河北省环境监督中心站测试,3、4号机组烟尘排放最终值均为2.0毫克/标立方米,远优于目标值,远优于重点地区环保特别排放限值标准,实现了烟尘污染物综合治理“近零排放”,翻开了清洁生产的新时代。

二、治理方案及实施

1.湿式电除尘器除尘原理。

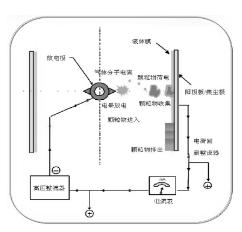

湿式电除尘器的收尘机理与干式电除尘器完全相同,区别是清灰方式不同。常规电除尘器通过振打的方式来清灰,而湿式电除尘器是靠液体冲洗集尘极、放电极表面来进行行清灰。在湿式电除尘器里,由于湿法脱硫工艺产生的水雾,使粉尘凝并、增湿,粉尘和水雾在电场中一起荷电,一起被收集,水雾在收尘极板上形成水膜,水膜使极板保持清净,如下图所示。

图1:湿式电除尘器示意图

由此可见,与干式电除尘器不同,湿式电除尘器的性能不受粉尘比电阻和煤灰性质的影响,内部没有运动部件,没有振打清灰引起的二次扬尘,因此,性能稳定,高效,运行可靠,对重金属、PM2.5和SO3有很高的脱除效率。是湿法脱硫后最终环保把关的最佳设备。

2.湿式电除尘器技术优势。

(1)稳定实现超低排放,满足当前国家新排放标准要求;

(2)有效脱除PM2.5微细粉尘和气溶胶,改善烟囱透明度,满足更长远的国家空气质量控制要求;

(3)解决湿法脱硫带来的石膏雨,蓝烟酸雾环境问题。

3.湿式电除尘器缺点。

(1)国内应用业绩较少。

(2)初投资较高。

湿式电除尘器(WESP)最早在1907年开始应用于硫酸和冶金工业生产中,在1986年后国外燃煤电厂也开始采用湿式电除尘器,除去烟气中微细粉尘和酸雾等污染物。由于湿式电除尘器是控制燃煤烟气PM2.5非常有效的设备,在发达国家的电力等工程领域得到了广泛应用。据不完全统计,已有50余套不同类型的湿式电除尘器应用于美国、欧洲及日本的电厂,主要作为大气复合污染物控制系统的最终处理技术装备,用于去除湿法脱硫(WFGD)无法收集的酸雾、控制PM2.5微细颗粒物及解决烟气排放浊度问题。

湿式静电除尘器工作原理与传统电除尘器相似,依靠的都是静电力,所不同的是工作环境为一“湿”一“干”,湿式静电除尘器装置处理的是脱硫后的湿烟气,布置在除尘脱硫系统的尾部。电除尘器出口烟气经脱硫之后,其中烟尘的去除率约40~50%,但脱硫后湿烟气不可避免的携带石膏浆液。湿式静电除尘器装置作为除尘脱硫系统中烟囱排放之前的最后一道屏障,在保证烟尘达标、解决“石膏雨”等诸多方面具有重要的作用。

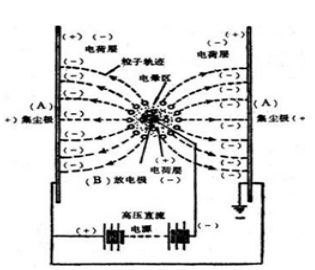

湿式静电除尘器装置主要由电晕线(阴极)、沉淀极(阳极)、绝缘箱和供电电源组成。其工作原理为:

图2:湿式静电除尘器工作原理图

在装置的阳极和阴极线之间施加数万伏直流高压电,在强电场的作用下,电晕线周围产生电晕层,电晕层中的空气发生雪崩式电离,从而产生大量的负离子和少量的阳离子,这个过程叫电晕放电;随饱和湿烟气进入装置内的尘(雾)粒子与这些正、负离子相碰撞而荷电,荷电后的尘(雾)粒子由于受到高压静电场库仑力的作用,向阳极运动;到达阳极后,将其所带的电荷释放掉,尘(雾)粒子就被阳极所收集,进而通过水冲刷的方式将其清除。

由于水滴的存在,水的电阻相对较小,水滴与粉尘结合后,使得高比电的粉尘比电阻下降,因此湿式电除尘的工作状态会更加稳定;另外由于湿式电除尘器采用水流冲洗,没有振打装置,所以不会产生二次扬尘。

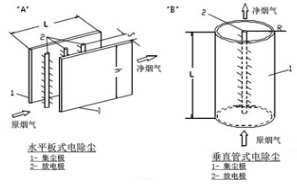

湿式电除尘器在结构上有管式和板式。管式电除尘器的集尘极为多根并列的圆形或多边形金属或非金属管,放电极均布于极板之间,管状湿式电除尘器只能用于处理垂直流动的烟气。板式电除尘器的集尘极呈平板状,极板间均布电晕线,板式湿式电除尘器可用于处理水平或垂直流动的烟气。

在相同的集尘面积时,管式电除尘器内的烟气流速可以是板式除尘器的两倍,因此在达到相同除尘效率时,管式除尘器的占地面积要远小于板式除尘器。

图3:管式和板式型式

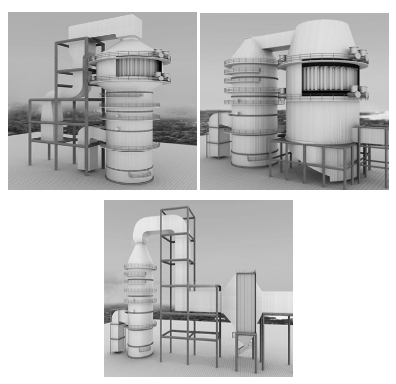

湿式静电除尘器本体可根据现场具体情况选择塔内整体布置、竖直净烟道顺流布置、水平净烟道错流布置三种结构形式。

图4:吸收塔内整体布置(左图)竖直净烟道顺流布置(中图)水平净烟道错流布置(右图)

通过上述技术对比可以看出:金属极板湿式电除尘器、柔性极板湿式电除尘、两种技术路线各有优劣。在国内都属于前沿技术,国内业绩都不多,产品投运时间都很短。

金属极板湿式电除尘器造价最高,日常运行水耗大,且消耗碱液,运行费用较高。在防腐性能上,金属极板在有中性水膜覆盖的条件下防腐性能较好,但对水膜的稳定性依赖较高。但金属极板湿式电除尘具有一定的辅助脱硫脱硝效率;柔性极板湿式电除尘造价最低,阳极本身能够耐酸腐蚀,但寿命较短,柔性电极摆动后会影响电场的稳定,框架和张紧装置虽然采用了2205或2507等高等级防腐蚀钢材,由于长期暴露在混合强酸的环境中,也存在一定的腐蚀风险;

柔性阳极湿式电除尘器的优势在于无需额外的冲洗水,没有循环水系统的电耗和加药中和环节,因此年运行费用较低。初步估算,在除尘器本体耗电量相同的条件下,柔性极板比金属极板运行费用低约30万元/年。

综合分析对比,考虑到柔性极板湿式电除尘两种在技术风险和可靠性、运行费用上各有特点,在招标时确定了钢性极板方案。

实际设备情况如下:湿式电除尘器是由除尘器本体、循环水系统、配套高压整流设备及低压控制系统共同组成的机电一体化产品。其独特的灰水循环利用、阴极悬吊、绝缘子保护等技术,充分体现其先进的技术优点和易维护优点,主要组成部分为:湿式电除尘器本体、循环水系统。

采用微机控制的GGAj02系列高压静电除尘用整流设备、GGYAj 系列高频高压静电除尘用整流设备、TIVC-5000系列智能型电压控制三相高压静电除尘用整流设备。

IPC智能湿式电除尘器控制系统:IPC智能湿式电除尘器控制系统是集计算机应用、通讯、检测等新技术研制开发的高科技新产品。它适用于湿式电除尘器配套电气的计算机在线监控和管理,监控和管理对象包括湿式电除尘器的高压硅整流设备、循环水系统、热风吹扫及电加热器等控制设备。本系统适用于湿式电除尘扩展的各个领域,特别是电力行业,是提高湿式电除尘器自动控制水平、达到节能低排运行目的的重要设备。

三、WBE型湿式电除尘器的主要特点

WBE型湿式电除尘器的性能不受粉尘比电阻和煤灰性质的影响,内部没有运动部件,没有振打清灰引起的二次扬尘,因此,性能稳定,高效,运行可靠,对PM2.5和SO3有很高的脱除效率,是湿法脱硫后最终环保把关的最佳设备。

1.科学喷淋,用水量省。WBE型湿式电除尘器采用独特的喷淋系统,配置科学,参数合理,水膜分布均匀,可实现连续、高效清灰,用水省。

2.高效分离,废水循环利用。湿式电除尘器采用自主研发的废水处理循环利用系统,可以将废水中和除酸,并通过高效分离去除悬浮物,使其满足喷淋水质要求,实现循环使用。系统只需排出少量废水,这部分水作为湿法脱硫工艺补水进行再利用,系统再补充等量新水即可维持平衡,相当于零水耗。

3.机电配合,提效节能。湿式电除尘器采用新型高压供电系统,满足带水工作的特殊性,能有效配合喷淋系统,运行平稳,输入功率高,除尘效率高。同时可避免过度闪络,也没有间断供电、频繁起停所造成的能耗和除尘效率下降,确保湿式电除尘器高效节能。

4.特殊设计,抗腐蚀性好。湿式电除尘器针对各部件的特点,合理选择相应的结构材料。壳体采用普通碳钢,内衬鳞片防腐。集尘极和放电极采用不锈钢材料,表面具有较强的抗腐蚀能力,同时将易产生腐蚀的联接点减至最小,确保长时间稳定运行。喷淋水经NaOH溶液中和后循环使用,确保内部件的触液部分始终保持较低的酸浓度,抑制酸腐蚀的发生,从而延长湿式电除尘器的使用寿命。

5.结构紧凑,占地少。WBE型湿式电除尘器结构紧凑,可在有限的场地内,布置足够多的收尘面积,确保湿式电除尘器高效率的同时,减少占地需求。能适应场地狭窄的电厂布置使用。

湿式电除尘器本体部分的主要结构包括:壳体(含支座)、内部构件、高压进线、进出口喇叭系统、灰斗、钢支架、楼梯平台、热风吹扫系统、给水系统、喷淋系统等。

(1)壳体(含支座)。WBE型湿式电除尘器壳体由:立柱、墙板、顶梁、内部走道等部件组成。

壳体能支撑内部构件,建立空间电场,形成一个独立的收尘空间,和外界环境隔离,防止内、外气体的交流。有适宜的进、出通道,方便检修与维护。能承担除尘器内部结构的自重和外部附加的风、雪、负压、灰、地震、温度、检修等荷载。

壳体容纳内部构件,是湿式电除尘器的工作室。因此,必须具有足够的强度和良好的密封性能。壳体上还设有阻流板,以避免因气流短路而降低除尘效率。

(2)内部构件。WBE型湿式电除尘器内部构件主要由阳极系统、阴极系统等组成。其中,阳极系统主要由极板悬吊梁、阳极板排、集水槽、防摆组件构成,其极板腹板为带折痕的平板,该结构适合于喷淋清灰,每排极板排通常由4块板或者5块板构成。

阳极板排上部通过极板悬吊梁悬挂在壳体顶梁上,极板排下部设置集水槽,收集板排上清洗下来的灰水。

阴极系统由阴极框架、阴极吊梁、阴极悬挂系统及防摆装置构成。阴极框架采用双桅杆结构刚性小框架,配置新型阴极线。阴极框架主桅杆上端与阴极吊梁连接。阴极悬挂系统一般由:支撑管、支撑底座、支承螺母、支承盖和承压绝缘子等构成。为了使系统在高压供电时稳定运行,绝缘子底部设有电加器及加长的防尘罩,可有效防止烟尘上窜到绝缘子内壁。

(3)高压进线。高压进线系统分户内式和户外式两种,一般均配置有高压隔离开关、阻尼电阻、穿墙套管等。其主要作用是保证变压器与阴极系统电气上的联通。

(4)进口、出口喇叭系统。WBE型湿式电除尘器进(出)口喇叭的结构形式有两种:一种是常规的水平进(出)风喇叭口;另一种为垂直进(出)风喇叭口,其中垂直进(出)风结构多为上进风为主。进口喇叭均设置2层或2层以上的气流均布多孔板。常规的水平进风方式气流均布性较好,但占用空间较大;上进风方式气流均布性较差,但占用空间较小,适合小场地布置;出口喇叭可根据工况和设计要求配置槽型板,可对电场气流均布以及辅助收尘起一定的作用。

(5)灰斗。湿式电除尘器收集下来的灰水,通过灰斗送至循环水系统,这是保证湿式电除尘器稳定运行的重要环节之一。灰斗设计应满足以下条件:必须具有一定的容量,以备循环水系统检修时起过渡集水斗的作用;排水通畅。斗壁应有足够的溜角,斗壁内交角处加过渡板,避免积灰。

(6)钢支架。钢支架的作用是支撑整个湿式电除尘器设备及其在安装运行过程中可能承受的所有载荷。为提高立柱的稳定性,用横梁、纵梁及斜撑等将立柱连成整体,横梁、纵梁、斜撑等与立柱的焊接质量将影响立柱的刚性。

(7)楼梯平台。楼梯平台是为了方便湿式电除尘器的就地操作、日常维护保养之用,所有主要维修点均有楼梯平台达到。

(8)热风吹扫系统。为了保证湿式电除尘器的正常运行,防止绝缘子结露,必须设置热风吹扫系统,保证绝缘子的最低温度高于烟温以上20℃-30℃。

(9)给水系统。给水系统包括循环水箱、循环水泵、补给水箱、补给水泵、碱溶液箱、加碱泵,自动过滤器和相关管件等。给水系统是湿式电除尘器的重要组成部分,用于灰水的收集与处理,然后送至喷淋系统进行循环使用。

(10)喷淋系统。喷淋系统由喷雾系统和冲洗系统组成,喷雾系统连续运行,保证湿式电除尘器连续清灰。冲洗系统间歇运行,采用大水量对湿式电除尘器内部进行彻底清洗。

四、治理效果

定洲电厂于2014年3、4号机组A修期间,完成了增加湿式电除尘的改造项目,经过一个多月的运行证明,已完全达到预期效果,以下图表分别是3、4号机组2015年1月1日——1月28日之间的烟尘最终排放值,均在2.0毫克/立方米左右。

图5:2015年01月01—28日之间3(左)、4(右)号机组烟尘排放值

3、4号机组增加湿式电除尘项目改造后,主要大气污染物烟尘排放浓度达到2.0毫克/立方米左右,达到燃气机组排放水平,实现“近零排放”。建设“美丽电厂”,体现出国华定洲电厂将实施“高品质绿色发电计划”作为新时期建设“有追求、负责任”发电企业的“新责任”,通过技术创新、科学发展,提升了企业的竞争实力和对外社会形象,为新时期企业再次跨越式发展插上了绿色环保展翅腾飞的翅膀。(主创人员:王天伟、李智华、李 勇、刘东信、马国鸿、孙蓟光、安 亮、李玉超、王辉新、苑 斌、卢德强、李 明、王有珍)